隨著工業4.0時代的到來,智能制造已成為汽車制造業轉型升級的核心驅動力。大型汽車集團企業面臨著生產流程復雜、供應鏈冗長、數據孤島等挑戰,而企業資源規劃(ERP)系統作為信息化建設的基石,其規劃與定制方案顯得尤為重要。本文基于一份216頁的大型汽車集團ERP規劃方案,從背景、核心內容、定制策略及實施路徑四個方面進行系統解讀。

一、背景與需求分析

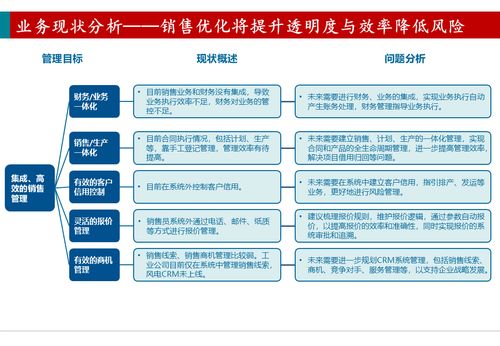

汽車制造業是典型的資本與技術密集型產業,涉及研發、采購、生產、銷售、售后等多個環節。大型汽車集團通常擁有多家子公司和全球化的供應鏈網絡,傳統ERP系統難以滿足其個性化管理需求。方案指出,當前企業主要痛點包括:數據共享不暢導致決策滯后、生產計劃與供應鏈協同效率低、成本控制精細化不足等。因此,定制化ERP系統需以智能制造為導向,集成物聯網(IoT)、大數據、人工智能等新技術,實現全流程數字化管理。

二、方案核心內容解讀

該216頁規劃方案涵蓋了從戰略目標到技術落地的全維度設計:

1. 戰略層:明確ERP系統需支持集團“數字化轉型”戰略,通過統一平臺打破部門壁壘,提升整體運營效率。目標包括降低庫存成本15%、縮短訂單交付周期20%、實現生產數據實時監控。

2. 功能模塊:方案設計了八大核心模塊,包括供應鏈管理(SCM)、生產執行系統(MES)、財務管理、人力資源、客戶關系管理(CRM)等。其中,生產模塊強調與智能設備集成,實現柔性制造;供應鏈模塊引入預測分析,優化庫存水平。

3. 數據架構:構建企業級數據中臺,統一數據標準,支持多源數據(如傳感器數據、市場數據)的采集與分析,為管理層提供可視化駕駛艙。

4. 技術框架:采用云原生架構,支持混合部署,確保系統可擴展性與安全性。方案推薦使用微服務與容器化技術,便于后續功能迭代。

三、ERP定制化策略

針對汽車行業的特殊性,方案提出“核心標準化+場景定制化”策略:

- 標準化部分:采用成熟ERP產品(如SAP或Oracle)作為基礎,覆蓋財務、人事等通用流程,確保系統穩定性。

- 定制化部分:重點針對生產計劃、質量管理、供應鏈協同等場景進行二次開發。例如,通過定制算法優化生產排程,結合歷史數據預測設備故障;在質量管理中嵌入追溯系統,實現零部件全生命周期管理。

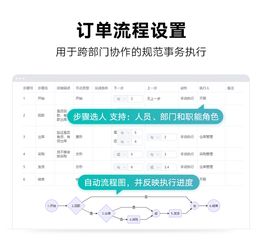

- 用戶參與:強調在定制過程中引入一線員工反饋,通過敏捷開發模式快速迭代,避免“紙上談兵”。

四、實施路徑與挑戰

方案將實施分為三階段:

1. 試點階段(6個月):選擇一家子公司作為試點,驗證核心模塊功能,積累經驗。

2. 推廣階段(12個月):逐步擴展至其他子公司,同步進行數據遷移與員工培訓。

3. 優化階段(持續):基于運行數據持續優化系統,融入新技術如AI預測維護。

主要挑戰包括:跨部門協作阻力、舊系統整合復雜性、數據安全風險。方案建議設立專職項目組,并與專業ERP服務商合作,分階段控制風險。

結語

該216頁ERP規劃方案不僅是一份技術文檔,更是大型汽車集團邁向智能制造的藍圖。通過定制化ERP系統,企業能夠實現生產透明化、決策數據化、協同高效化,最終提升全球競爭力。未來,隨著5G、數字孿生等技術的發展,ERP系統將進一步演化為核心數字樞紐,驅動汽車產業生態的全面創新。